Il processo di sinterizzazione delle polveri metalliche

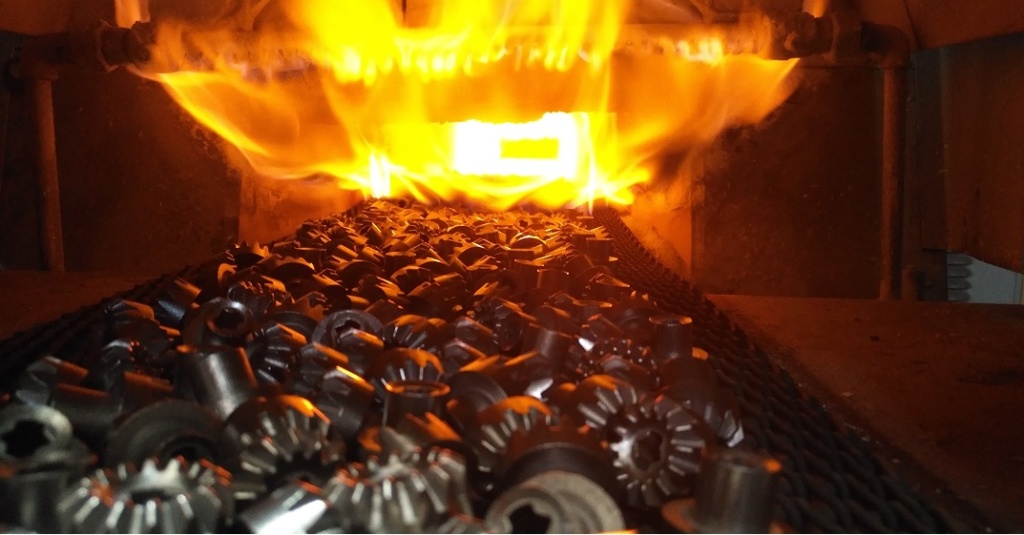

Dopo lo stampaggio dei pezzi arriva il processo chiave della produzione: la sinterizzazione.

Questo processo trasforma la polvere compattata, il pezzo “al verde”, in un solido compatto.

Nel nostro caso, questo processo avviene all’interno di un forno a nastro da 18 metri, completamente automatizzato e con tecnologia 4.0.

La precisione di processo, i controlli remoti, la programmazione remota, questi sono solo alcune delle capacità e funzioni del nuovo impianto installato a Gennaio 2022.

Il forno a nastro è composto da 2 macrosezioni, la zona di riscaldo e i canali di raffreddamento.

Fondamentale per il corretto processo di sinterizzazione è l’atmosfera protettiva nella quale i pezzi sono “immersi” durante tutte le loro fasi di riscaldo e raffreddamento.

Un generatore di atmosfera endogas miscela, in proporzioni ben definite, aria e metano per creare l’atmosfera protettiva

Il sistema di controllo del rapporto tra l’aria e il metano che vanno a creare l’atmosfera endogas è fondamentale per mantenere la sinterizzazione stabile e controllata.

Inoltre, il sistema di distribuzione dell’atmosfera protettiva all’interno del forno di sinterizzazione permette di ottenere una distribuzione uniforme del gas protettivo sui pezzi.

Le fasi del processo di sinterizzazione

All’interno della zona di riscaldo troviamo 6 sottocamere autonome che portano in temperatura i particolari.

Dopo aver eliminato i lubrificanti usati durante lo stampaggio, si procede con la vera e propria fase di sinterizzazione, durante la quale i pezzi subiscono una trasformazione fisico-chimica.

Finita la trasformazione i particolari passano nei canali di raffreddamento dove vengono portati a temperatura ambiente.

Durante tale processo le particelle metalliche si scaldano fino a raggiungere la temperatura di sinterizzazione, che è solitamente compresa tra 1100°C e 1250°C per le polveri a base ferrosa. A tali temperature, le particelle metalliche subiscono una trasformazione fisica e chimica che porta alla formazione di una matrice metallica compatta.

Questa matrice presenta una struttura porosa, caratterizzata da una serie di canali e cavità, che conferiscono ai componenti sinterizzati un’ottima capacità di lubrificazione. Nel caso specifico delle boccole autolubrificanti in bronzo o ferro, favorendo la formazione di un film lubrificante continuo

Terminato il ciclo termico i particolari sono, eventualmente, già pronti per la spedizione.

Questo processo produce materiali con proprietà meccaniche elevate, come resistenza alla trazione, alla flessione e alla torsione, elevata durezza e buona resistenza alla corrosione.

Queste proprietà rendono questi materiali ideali per una vasta gamma di applicazioni, tra cui componenti per la produzione di armi, utensili per la lavorazione dei metalli, componenti per l’aerospaziale e la difesa, e molti altri.

Risorse esterne

Qui potrete trovare maggiori informazioni